مهندسان جوش ( welding engineers )

جوشکاری یا عیب

مهندسان جوش ( welding engineers )

جوشکاری یا عیبطبقه بندی سیم جوشها در فرایند جوشکاری TIG

طبقه بندی سیم جوشها در فرایند جوشکاری TIG مطابق استاندارد AWS بشرح ذیل میباشد:

- سیم جوش و الکترود مس و آلیاژهای مس AWS Specification Number: A 5,7

- برای فولادهای کرمی و کرم نیکلی مقاوم به خوردگی AWS Specification Number: A 5,9

- سیم جوشهای مخصوص آلومینیوم و آلیاژ آلومینیوم AWS Specification Number: A 5,10

- سیم جوشهایی که برای عملیات سطحی بکار میروند AWS Specification Number: A 5,13

- سیم جوشهای مخصوص نیکل و آلیاژهای نیکل AWS Specification Number: A 5,14

- سیم جوشهای مخصوص تیتانیوم و آلیاژهای تیتانیوم AWS Specification Number: A 5,16

- سیم جوش برای فولادهای کربنی AWS Specification Number: A 5,18

- سیم جوشهای مخصوص آلیاژهای منیزیم AWS Specification Number: A 5,19

- سیم جوشهای مخصوص آلیاژهای زیرکونیم AWS Specification Number: A 5,24

الکترود

شناسایی فلزات

آشنایی با دستگاه های رایج در جوشکاری و برشکاری

آشنایی با دستگاه های رایج در جوشکاری و برشکاری

رکتیفایرهای جوشکاری

طراحی دستگاه های رکتیفایر بر اساس کار در شرایط سخت آب و هوایی با کیفیت ایده آل صورت گرفته است . دستگاه های رکتیفایر سه فاز و مجهز به سیستم کنترل الکتریکی می باشند که این سیستم می تواند جریان جوشکاری را تثبیت کرده و با ایجاد قوس ایده آل و کنترل حوضچه مذاب ، در صورت افزایش حرارت غیر مجاز و یا اتصال کوتاه ، جریان جوشکاری را به سطح مینیمم کاهش داده و پس از رفع این شرایط دستگاه به صورت اتوماتیک به حالت طبیعی باز می گردد . در صورت چسبیدن الکترود به قطعه کار سیستم Anti stick جریان جوشکاری را به سطح مینیمم کاهش داده و از چسبیدن الکترود به قطعه جلوگیری می کند و سپس به صورت اتوماتیک به شرایط اولیه باز می گردد .

ویژگیهای دستگاه رکتیفایر

- طراحی مطابق استانداردهای بین المللی

- سهولت در ایجاد قوس الکتریکی و کنترل آسان حوضچه مذاب بدون پاشیدگی

- کنترل جریان جوشکاری پیوسته با دامنه زیاد و امکان تنظیم در حین جوشکاری

- مناسب برای انواع الکترودهای سلولوزی ، قلیایی و ...

- مجهز به سیستم Anti stick

- حفاظت در مقابل اضافه بار و اتصال کوتاه

- ایجاد قوس الکتریکی آسان در هنگام شروع جوشکاری

- خنک شدن توسط فن

- قابلیت تبدیل به TIG/DC

- مجهز به ولوم کنترل کننده از راه دور

بازرسی مخازن تحت فشار با استفاده از التراسونیک بروش

شرح :

تکنولوژی Phased Array ارائه دهنده یک مزیت تکنیکی در بازرسی جوش در مقایسه با روش قدیمی اولتراسونیک است. پرتو صوتی در Phased Array توانائی راهنمائی شدن ،اسکن کردن ، پیچ خوردن و متمرکز شدن را بصورت الکترونیکی دارد .توانایی راهنمائی شدن پرتو ، زاویه های پرتوهای انتخابی را بگونه ای هدایت می کند که در حین حرکت بصوت عمود به بعضی عیوب قابل پیش بینی برخورد کرده و آنها را نمایان سازد که این امر خصوصاً در مورد LOF قابل بیان است.

قالب بندی : PDF

تعداد صفحات :۱۲

حجم : ۰٫۷MB

انواع مخازن ذخیره

مخازن جهت نگهداری و ذخیره سازی شاره ها مورد استفاده قرار می گیرند. بطور کلی مخازن بر اساس موارد زیر طبقه بندی می شوند :

۱- ماهیت ماده ای که بایستی در آن ذخیره شود.

بر این اساس مخازن به سه نوع مخازن نگهداری مواد در فشار محیط - مخازن نگهداری با فشار متوسط و مخازن نگهداری شاره ها با فشار پایین طبقه بندی می شوند.

۲- دمای کاری

بر این اساس مخازن به دو دسته مخازن نگهداری در دمای محیط و مخازن نگهداری در دماهای پایین دسته بندی می گردند.

۳- نوع سازه مخازن

در این نوع دسته بندی مخازن به چند دسته بالای سطح زمین - زیر سطح زمین و دو دیواره تقسیم بندی می شوند.

بطور کلی طراحیهای اصلی مورد استفاده در ساخت مخازن ذخیره را می توان به چهار گروه تقسیم بندی نمود :

۱- مخازن با سقف ثابت. سقف این مخازن جزء ساده ترین نوع مخازن می باشند و اکثر دوستان با این نوع مخازن سرو کار داشته اند. سقف این مخازن در جهت افقی و عمودی بدون حرکت می باشند.

۲- مخازن ذخیره با سقف شناور خارجی.

۳- مخازن ذخیره با سقف شناور داخلی.

۴- مخازن ذخیره سقف شناور با پوشش سقف گنبدی

۵- مخازن ذخیره با فشار متوسط

ادامه مطلب ...

WPS ( Welding Procedure Specification

جوشکاری (عملیات اتصالات) لوله های پلی اتیلن

فصل اول :

جوشکاری (عملیات اتصالات) لوله های پلی اتیلن

فهرست مطالب :

1- آماده سازی لوله های پلی اتیلن قبل از جوشکاری (عملیات اتصال)

2- جوشکاری و ارزیابی آنها

3- آماده نمودن سرلوله ها برای جوشکاری

4- جوشکاری (عملیات اتصال)

5- روش های جوشکاری

1-آماده سازی لوله های پلی اتیلن قبل از عملیات جوشکاری

آماده سازی لوله ها شامل بازرسی ، تمیزکاری و برش لوله ها قبل از جوشکاری می باشد.

1-1- بازرسی لوله ها

هر شاخه لوله قبل از آماده سازی باید بازرسی گردد لوله هایی که دارای هر نوع عیب از قبیل کج بودن، دوپهن بودن دهانه برآمدگی شیار، فرورفتگی، خراش و حفره باشند بایستی کنار گذارده شوند تا توسط مهندس یا نماینده او در صورت لزوم مهندس بازرسی شرکت ملی گاز بررسی و دستور وارده شدن، تعمیر ویا برش آنها جهت از بین بردن نقص داده شود.

قبل از جوشکاری لوله ها به یکدیگر بایستی اطمینان حاصل نمود که لوله ها عاری از هر گونه خاک و اشیاء خارجی می باشد.

2-1- تمیز کردن لبه لوله ها

قبل از اتصال لوله ها بایستی سطوح داخلی و خارجی آنها با وسایل مناسب از خاک و سایر مواد خارجی تمیز شود.

3-1 برش لوله ها

برش لوله بایستی توسط وسایل مخصوص برش که مورد تأیید مهندس یا بازرس می باشد انجام گیرد. مقطع بریده شده عمود بر محور طولی لوله باشد . برش فارسی یر (MITER ) جهت لوله و اتصالات مجاز نمی باشد.

4-1 جهت و انحراف لوله

1-4-1-کمانی شدن لوله

کمانی شدن لوله برای تغییر جهت مجاز خواهد بود، شعاع کمانی شدن بصورت ظریبیاز قطر لوله بوده که با در نظر گرفتن پشنهادات سازنده آن توسط مهندس یا نماینده او تعیین می گردد و باید بصورتی انجام شود که دچار چین و چروک نگردیده و دوپهن نشود.

هرگاه چنین نواقصی ایجاد گردد لوله وازده خواهد شد. در صورتیکه خم با شعاعهای خیلی کوچک مورد نظر باشد می بایستاز خمهای پیش ساخته در کارخانه استفاده نمود.

5-1- لوله های وازده شده

لوله های وازده شده بایستی با علامت (وازده) که بر روی آنها با رنگ رمز نوشته می شود مشخص گردند. اینگونه لوله ها بایستی بلافاصله از محل کار خارج شده و در انبار مخصوص وازده نگهداری شوند.

مقاله جامع در مورد جوشکاری لوله های پلی اتیلن

جوش انواع فلز

خلاصه از انواع جوشکاری ها

1- جوشکاری ترمیت ( Thermit Welding )

2- جوشکاری با اشعه الکترونی ( Electron Beam Welding EBW )

3- جوشکاری اولتراسونیک پلاستیک ها

4- جوشکاری مقاومتی در میکرو اتصال ها ( Micro Resistance Welding )

5- جوشکاری فلزات رنگین با گاز استیلن یا کاربیت ( یا فلزات غیر آهنی)

6- جوش پذیری چدن ها

7- آشنایی با انیستیتوی جوشکاری الکتریکی پاتون

اصول ساخت مخازن تحت فشار

اصول ساخت مخازن تحت فشار

شرح :

مخازن تحت فشار از جمله تجهیزاتی هستند که در شاخه نفت و پتروشیمی و در اغلب صنایع اصلی نظیر نیروگاه و حمل و نقل از کاربرد ویژه و قابل توجهی برخوردار بوده و از اینرو توجه به مقوله طراحی و ساخت آنها از اهمیت ویژه ای برخوردار است . مخزن تحت فشار طبق استاندارد ASME SEC VIII به مخازنی گفته می شود که فشار طراحی داخل آن بیش از psi15 ) و کمتر ازpsi3000( باشد .این مخازن فلزی معمولاً استوانهای یا کروی برای نگه داری و یا انجام فرآیند های شیمیایی مایعات و یا گازها می باشند که توانایی مقاومت در برابر بارگذاریهای مختلف (فشار داخلی، و یا فشار خارجی و خلا در داخل) را دارامیباشند. ادامه مطلب ...

دستورالعمل جوشکاری،گزارش تائید آن و تائید صلاحیت جوشکار

تکنولوژی جوشکاری

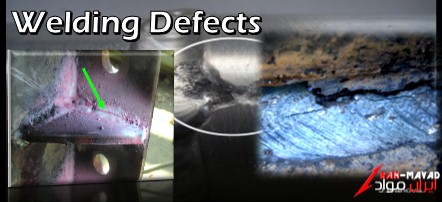

عیوب معمول جوش

کاربرد مخزن

مخزن

اصطلاح عمومی مخزن را می توان از نظر ساختار به دو دسته کلی مخازن با اجزاء داخلی (مثل پوسته مبدل های حرارتی ، ظروف همزن دار ، برج تقطیر و ... ) و مخازن بدون اجزاء داخلی که تانک ها و درام ها می باشند ، محدود کرد . تفاوت تانک و درام در اندازه آنها می باشد که زمان اقامت یک جریان مداوم در درام از چند دقیقه تجاوز نمی کند ، در صورتیکه این زمان اقامت برای تانک ها به چندین ساعت می رسد . درام ها در خطوط فرآیند قبل یا بعد از دستگاه های فرآیندی استفاده می شوند که به عنوان مثال می توان به درام واقع در قبل ازکمپرسور ها اشاره کرد که قطرات مایع را از جریان گازی جدا می کنند. درام قبل از دیگ مانع از آن می شود که دستگاه در وضعیت خشک کار کند . درام پس از کمپرسور رفت و برگشتی ضربه آن را متعادل می کند . تانک ها مخازن بزرگتری هستند که می توان به تانک خوراک (Feed Tank) برج تقطیر ناپیوسته که ممکن است خوراک چندین روز را در خود نگهدارد و همینطور مخازن ذخیره اشاره کرد .

مخازن از نظر کاربرد به ۲ دسته مخازن ذخیره و تحت فشار تقسیم می شوند که هر کدام در موارد خاص فرآیندی مورد استفاده قرار می گیرند .

● انواع مخازن ذخیره

به طور کلی فرآورده های نفتی را از نظر انباشتن در مخزن ها می توان به سه دسته تقسیم کرد :

۱) فرآورده هایی که فشار بخار آنها از ۱.۵ پوند بر اینچ مربع کمتر است معمولا" در مخزن های سقف ثابت نگهداری می شوند

۲) فرآورده هایی که فشار بخار آنها بیشتر از ۱.۵ پوند بر اینچ مربع است در مخزن های سقف شناور نگهداری می شوند

۳) فرآورده هایی که دارای فشار بخار زیادتر تا نزدیک ۱۰۰ پوند بر اینچ مربع هستند ، در مخزن های کروی یا استوانه ای نگهداری می شوند . ادامه مطلب ...

برای جوشکاری عدسی مخازن

قسمت سوم

برای جوشکاری عدسی بهبه بدنه انواع مختلف شکل لبه های ماشین کاری شده مورد استفاده قرار می گیرد .در زیر به برخی از انواع مختلف شکل عدسیها اشهره می شود.

۱٫عدسی های فلنجی(flange only head)

2.عدسی های بشقابی( Fiange STD.Dished & flanged shallow dished)

3.عدسیهای بشقابی مطابق با کد ASME

4.عدسی های بیضوی مطابق با ASME ,API

5.عدسی های نیم کروی

۶٫عدسیهای مخروطی ونیم مخروطی

طبقه بندی مخازن تحت فشار

قسمت دوم

طبقه بندی بر اساس شکل

مخازن استوانه ای

اغلب بصورت یک استوانه ای با دو سر عدسی ساخته می شوند .این نوع مخزن ف رایج ترین نوع مخزن است .مخازن استوانه ای بلند (برجها) ممکن است عمودی یا افقی باشند . اصولا” نیاز عملیاتی یک برج تعیین کننده نوع افقی یا عمودی آن است .برای مثال برجهای packedکه نیاز به ثقل جهت جداسازی فازها دارند بصورت عمودی نصب می شونددر حالیکه مبدلهای حرارتی یا مخازن هم می توانند بصورت افقی وهم بصورت عمودی نصب گردند. در مورد مبدلهای حرارتی این انتخاب عموما” بوسیله روش انتقال گرما وسیر سیال صورت می گیرد .درمخازن ذخیره محل نصب عمدتا” عامل انتخاب می باشد.

مطالب درباره انواع مخازن

قسمت اول

انواع مخازن

در فرآیندهای شیمیایی نیاز به حمل ونقل ونگهداری مواد است که برای اینکاراز مخازن استفاده می کنند . این مخازن بسته به نوع ماده وخواص فیزیکی وشمیایی آن گوناگون هستند

مخازن به دو گروه اصلی تقسیم می شوند :

• مخازن ذخیره

• مخازن

مخازن ذخیره

در این مخازن فشار سیال در محدوده فشار اتمسفر بوده واز آنها برای نگهداری مواد استفاده می شود

مخازن ذخیره سرباز

این مخازن برای ذخیره سیالاتی بکار می روند که نگهداری آنها بصورت سرباز امکان پذیر باشد .

مخازن ذخیره بسته

سیالات آتش گیر گاز ها مواد شیمیایی خطرناک وسیالاتی که سمی ازآنها منتشر می شود در مخازن بسته نگهداری می شوند. ادامه مطلب ...

لینک دانلود

لینک دانلود